(Computer & Automation, Ausgabe 02/2011)

Herkömmlichen Positioniersteuerungen für Kransysteme fehlt es an einer automatischen Störgrößenbehandlung. Dies macht sie anfällig für äußere Einflüsse. Durch den Umstieg auf eine Regelung ließen sich die Störungen um bis zu 60 % reduzieren.

Auch heute basieren Positioniersteuerungen vielfach noch auf Antriebssteuerungen und externen Steuerungen, die über Bussysteme oder per Analogwert den Antrieb eines Krans ansprechen. Zur Positionsrückgabe kommen hier meist Näherungsschalter, Laserdistanzmesser, Drehgeber oder Linear-Encoder zum Einsatz. Kurzum: Die Kransysteme werden in der Regel durch reine Steuerungsmaßnahmen positioniert. Die Positioniersteuerung nutzt also ein Wegmesssignal als Eingangsgröße, um in einem Antrieb zum Beispiel voreingestellte Rampenfunktionen anzusprechen, die ein Kransystem zu einer bestimmten Position navigieren sollen.

Dass Störgrößen nicht automatisch erkannt und ausgeglichen werden können, ist der größte Nachteil einer gesteuerten gegenüber einer geregelten Positionierung, bei der die gesteuerte Größe nach einem Soll-Ist-Vergleich auf sich selbst zurück wirkt. Ergo sind zur Detektierung von Störungen bei gesteuerten Anwendungen immer Hilfsmaßnahmen notwendig, wie etwa das Einlesen zusätzlicher Sensorik zur Überwachung der Bewegung oder Endpositionierung. Hinzu kommt, dass ein schlecht eingestellter und damit schwingender Antriebsregler den Positioniervorgang beeinflusst, ohne dass diese Schwingung durch Hilfsmaßnahmen korrigiert wird.

Was ist steuern, was ist regeln?

Nach DIN 19226 Teil 1 ist der Steuerungsvorgang wie folgt beschrieben: "Das Steuern, die Steuerung ist ein Vorgang in einem System, bei dem eine oder mehrere Größen als Eingangsgrößen andere Größen als Ausgangsgrößen aufgrund der dem System eigentümlichen Gesetzmäßigkeiten beeinflussen. Kennzeichen für das Steuern ist der offene Wirkungsweg oder ein geschlossener Wirkungsweg, bei dem die durch die Eingangsgrößen beeinflussten Ausgangsgrößen nicht fortlaufend und nicht wieder über dieselben Eingangsgrößen auf sich selbst wirken."

Der Regelungsvorgang ist in der DIN 19226 Teil 1 wie folgt beschrieben: "Das Regeln, die Regelung ist ein Vorgang, bei dem fortlaufend eine Größe, die Regelgröße (die zu regelnde Größe), erfasst, mit einer anderen Größe, der Führungsgröße, verglichen und im Sinne einer Angleichung an die Führungsgröße beeinflusst wird. Kennzeichen für das Regeln ist der geschlossene Wirkungsablauf, bei dem die Regelgröße im Wirkungsweg des Regelkreises fortlaufend sich selbst beeinflusst."

Das Prinzip der Steuerung ist allerdings nicht der einzige Nachteil gängiger Positionierlösungen. Oft kann nur eine speziell darauf geschulte Fachkraft die aufwendigen und meist komplizierten Programmierwerkzeuge anwenden. Außerdem sind antriebsspezifische Lösungen nicht modular austauschbar und führen deshalb zur Abhängigkeit von bestimmten Herstellern.

Im Gegensatz dazu bietet eine gut eingestellte Regelung verschiedene Vorteile: Zum einen erfasst sie die Störgrößen sofort und regelt sie aus. Zum anderen hält sie den vorgegebenen Wert genauer ein. Darüber hinaus ermöglicht ein geregelter Ansatz, länger anhaltende Störungen zu behandeln und auch auftretende dauerhafte Systemabweichungen zu detektieren. Das Stichwort heißt hier Störungsfrüherkennung. Dazu ist jedoch eine Modellierung der zu regelnden Maschine notwendig. Eine Steuerungsmaßnahme - so ausgereift sie auch sein mag - kann das nicht leisten!

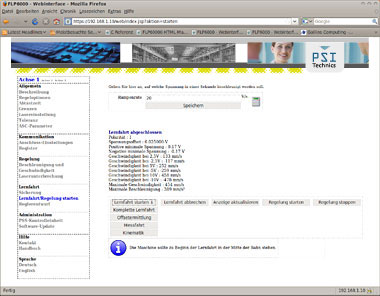

Um eine geregelte Kranspositionierung realisieren zu können, darf die Reglereinstellung nicht ausschließlich empirisch erfolgen, sondern sollte durch Simulation beziehungsweise Parameteridentifikation optimiert werden. Dazu muss die Regelstrecke bekannt sein und als Modell existieren. Durch eine automatische Systemeinstellung lässt sich eine solche Technik einfach handhaben. Neben einer automatischen Reglereinstellung sind weitere physikalische Eckdaten der Maschine wichtig und müssen zur vereinfachten Anwendung ebenfalls automatisch ermittelt werden. Diese Eckdaten sind zum Beispiel die Offsetspannung, die richtungsabhängigen minimalen Totpunkte des Antriebs, die maximale Geschwindigkeit sowie die maximale Beschleunigung der Anlage.

Eine weitere Voraussetzung ist, dass das Wegmesssystem den physikalischen Eigenschaften und dynamischen Anforderungen der Maschine genügt. Optische Laserdistanzmesser sind hierfür ideal geeignet, da sie Absolutwerte als Rückgabe liefern (bezogen auf den Nullpunkt im Messsystem). Auch besteht bei ihnen im Gegensatz zu Drehgebern keine Notwendigkeit, einen Nullpunkt einzustellen und es existiert zudem nicht die Gefahr, dass durchrutschende Führungsrollen eine Fehlmessung erzeugen. Nicht zuletzt erlauben optische Laserdistanzmesser eine leichte Montage und Ausrichtung durch einen sichtbaren Messfleck.

Am Beispiel des Positioniersystems ARATEC der Firma PSI Technics, mit dem bis zu drei Achsen gleichzeitig positionierbar sind, lassen sich Funktionsweise und Handhabung des geregelten Lösungsansatzes sowie erweiterte Funktionen wie Gleichlaufregelung und Energieoptimierungs-Maßnahmen näher erläutern:

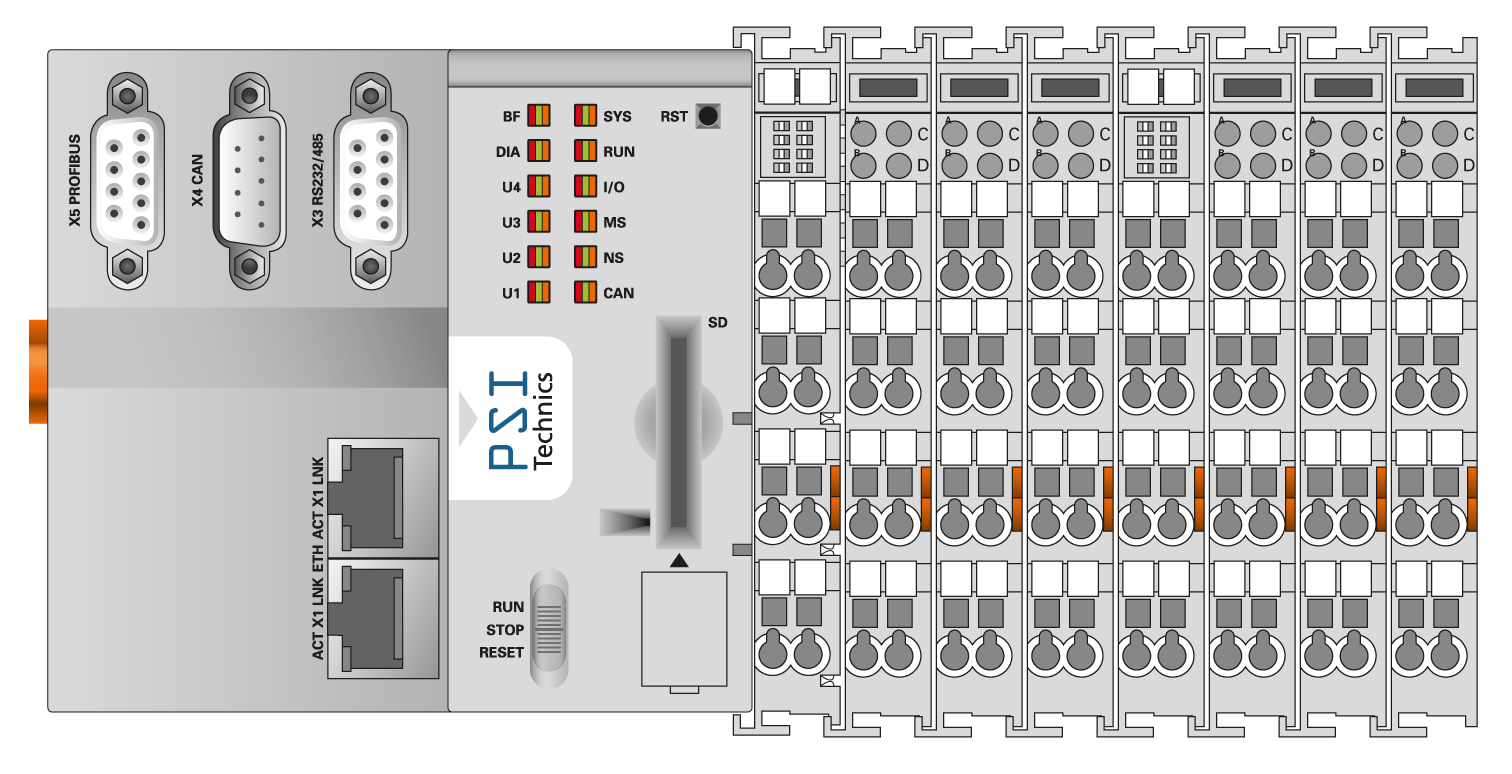

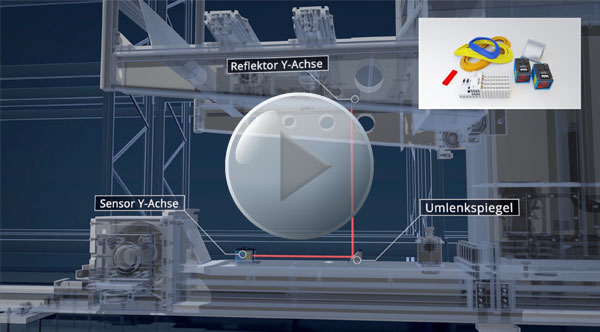

Das System besteht aus einer Kontrolleinheit, in der Regel einem Laser als Distanzmessgerät und den Schnittstellen zur Prozess-Steuerung sowie zum Antrieb der Maschine. Per Wegmessung erhält es den Absolutwert der Maschinenposition, verarbeitet diesen in der internen Regelung und spricht die Aktorik (Antrieb) mit dem entsprechenden Ausgabewert an, um die Mechanik des Systems an die gewünschte Position zu bringen. Die Befehle zur Positionierung werden zum Beispiel per Feldbus oder seriell per ASCII-Protokoll von einer Prozess-Steuerung an das ARATEC gerichtet. Die Kommunikationsschnittstelle liefert eine transparente Darstellung aller Systemzustände über Status-Codes.

Sobald die Prozess-Steuerung einen Zielbefehl gibt, übernimmt das System die Positionierung des Krans. Neue Geschwindigkeits-, Beschleunigungs- und Zielwerte lassen sich jederzeit während einer Bewegung eingeben und werden sofort berücksichtigt, ohne die Endpositionierung zu beeinflussen. Auch Positioniertoleranzen, Entfernungs-Offsets oder Strahlunterbrechungswerte lassen sich im laufenden Betrieb zu jeder Zeit ändern oder abfragen. Nicht zuletzt können sogar Stationstabellen in der Betriebsphase angepasst werden. Was die Wegmessung an sich betrifft, so lässt sich grundsätzlich jeder Distanzmesser einsetzen, solange er per SSI einlesbar ist und seine Messdynamik für Kranapplikationen ausreicht.

Die Kontrolleinheit basiert auf einem 1,6-GHz-Pentium-M-Prozessor von Intel und verfügt über 1 GByte RAM und 2 GByte Flash. Als Betriebssystem kommt Linux mit Echtzeiterweiterung zum Einsatz. Dies unterstützt zum einen eine einfache Portierung der Software, zum anderen wird dadurch der Modul-Gedanke konsequent umgesetzt. Für einfache I/Os und zur seriellen Kommunikation dienen Module der 750er-Serie von Wago.

Die in der Kontrolleinheit implementierte Regelungs-Software ist in der Lage, hochdynamische Schwingungen - speziell Seilschwingungen - auszugleichen und ein physikalisch zum Schwingen neigendes System zu stabilisieren. Das gilt beispielsweise für Seilschwingungen bei Hub-Anwendungen. Darüber hinaus wurde der Gedanke der Prädiktion (Beschreibung der Vorhersagbarkeit von Prozessen) konsequent umgesetzt, um Simulationsmaßnahmen im laufenden Betrieb zu ermöglichen. So kann die Positionierung der Anlage bei einer definierten Unterbrechungsdauer des Lichtstrahls vollkommen unbeeinflusst von dieser Störung ablaufen. Durch eine zeitlich optimierte Trajektorienplanung in Kombination mit einer Vorsteuerung, die der Regelstrecke angepasst ist, werden die optimalen Sollwerte für die Positionierung der Anlage vorgegeben. Diesen Sollwerten kann die Regelung nahezu ohne Schleppfehler zwischen der Vorsteuerung und der Maschine - sprich bis auf wenige Millimeter - folgen. So wird gleichzeitig die Mechanik des Krans geschont, da nur dem System angepasste Vorgabewerte erzeugt werden.

Die Reglereinstellung erfolgt durch eine automatische Routine, deren Aktivierung per Web-Interface erfolgt. Während dieser Routine werden die Reglerwerte und ein Modell der Anlage ermittelt. Zudem werden die physikalischen Grundlagen der Maschine erlernt. Auch die vollständige Konfiguration und Inbetriebnahme des ARATEC s erfolgt über die Web-Oberfläche. So ist auf einfache Weise die Verbindung zur Kontrolleinheit ohne jede Zusatz-Software möglich - lediglich ein Web-Browser ist erforderlich.

Neben der beschriebenen Funktionsweise bietet das Regelungssystem von PSI Technics noch die Erweiterungen FLP6000ASC und FLP6000EOS als optionale Software-Module. FLP6000ASC ermöglicht eine Gleichlaufregelung bei Brückenkränen, bei FLP6000EOS handelt es sich um eine Erweiterungsfunktion zur Energieoptimierung der Positioniervorgänge bei Mehrachsensystemen.

Eine Gleichlaufregelung hat die Aufgabe, zwei unabhängige Antriebe an einer Anlage so anzusteuern, dass die beiden Kranseiten synchron bezüglich der gemessenen Distanz laufen. Das beinhaltet eine möglichst gute Einhaltung des Gleichlaufs von Drehzahl oder Drehwinkel der einzelnen Antriebe untereinander - unabhängig von Führungs- und Störgrößenänderungen in der Arbeitsmaschine beziehungsweise der Anlage. Bei einem doppelmotorigen Brückenkran sorgt die Gleichlaufregelung dafür, den Schräglauf des Krans minimal zu halten. Für bestimmte Anwendungen kann eine Position auch bewusst schräg angefahren werden, zum Beispiel bei einer schräg darunter stehenden Montagelinie. Dies wird im Bewegungsprofil der Positionierung festgelegt. Sobald ein Schräglauf entsteht, lässt sich der Brückenkran im Stillstand wie auch während der Fahrt per FLP6000ASC neu ausrichten. Und auch bereits vor Bewegungsbeginn kann die Software jeden manuell verursachten Schräglauf durch Ausrichten der Brücke ausgleichen.

Industrielle Förderanlagen arbeiten naturgemäß mit einem ökonomischen Aufwand (Betriebskosten/Energie/Verschleiß). Um diesen Aufwand möglichst gering zu halten und damit ein Einsparpotential zu erschließen, wurde die Optimierungs-Software FLP6000EOS entwickelt. Die Software ist speziell auf Mehrachsensysteme wie Kransysteme anwendbar und spricht die einzelnen Achsen des Systems so an, dass diese in der regulären Positionierzeit - also ohne Zeitverzug - gleichzeitig an den Ziel-Koordinaten ankommen. Somit wird eine der Achsen mit reduzierter Geschwindigkeit betrieben.

Diese Funktion lässt sich in Verbindung mit dem Positioniersystem ARATEC ohne Änderungen am Materialflussrechner, dem Lagerverwaltungssystem oder der Kransteuerung durch den Anwender integrieren. Die Verschaltung der Komponenten des Positioniersystems erfolgt analog zur Verschaltung bei FLP6000ASC.

Mit den geschilderten Eigenschaften des ARATECs wurde letztlich ein System zur Positionsregelung entwickelt, das durch seine Modularität und die konsequente Realisierung standardisierter Benutzer- und Prozess-Schnittstellen flexibel in jede Anlage integrierbar ist. Darüber hinaus bieten die optionalen Erweiterungsmodule FLP6000ASC und FLP6000EOS eine Erhöhung der Lebensdauer für die Mechanik durch den Gleichlauf der Achsen und eine Reduzierung der benötigten Energie von bis zu 15 % während der Positionierbewegungen. Eine Inbetriebnahme von zwei Achsen erfordert maximal zwei Tage, wobei der zweite Tag in der Regel der Prozessbetreuung dient.

Kontakt:

PSI Technics

Karl-Heinz Förderer

An der Steinkaul 6a

D-56333 Winningen

Tel.: +49 (0) 2630 91590-0

E-Mail: info@psi-technics.com

Verstehen. Hinterfragen. Konsequent weiterdenken: Das ist unser Kerngeschäft. Wir nutzen unsere langjährigen Kenntnisse sowie modernste Methoden und Techniken um Digitalisierung und Automatisierung individualisiert und pragmatisch in die Wertschöpfungsketten unserer Kunden zu integrieren. So schaffen wir die Basis für Mehrwert – jetzt und in Zukunft.

AUTOMATISIEREN. OPTIMIEREN. QUALITÄT PRÜFEN. ENERGIE EINSPAREN.

Partnerschaften mit Gewinn für alle Beteiligten: Auf der Basis des engen Zusammenspiels des Applikations- und Branchen-Know-how im Bereich IIoT Technology und Industrial Edge, der Siemens-Produkt- und System-Erfahrung und der AWS-Cloud-Expertise entstehen für unsere Kunden maßgeschneiderte Lösungen und damit klare Wettbewerbsvorteile im Markt.Erfahren Sie mehr...

Tauchen Sie ein in die Welt der PSI Technics, dem Kompetenzzentrum für Digitalisierung und Automatisierung. Wir begleiten Ihre technischen und industriellen Prozesse in die Zukunft.

Sie können auch über unsere Kontaktseite einen Termin für Ihre persönliche Guided Tour vereinbaren. Digitalen Showroom jetzt besuchen

Seit dem 21.03.2022 finden Sie uns an unserem neuen Standort An der Steinkaul 6a in 56333 Winningen im Industrie- und Gewerbegebiet "Am Flugplatz". Sehen Sie hier die Highlights des Neubaus

Von Personal- und Führungskräftetrainern längst als "Hidden Champion" unter den Arbeitgebern in Rheinland-Pfalz erkannt, baut PSI Technics sein Team stärker aus. Gesucht werden Informatiker der Bildverarbeitung / Computervisualistik, Software-Ingenieure, Ingenieure der Elektro- / Regelungstechnik und Mechatronik, Techniker sowie Administrationskräfte. PSI Technics bietet für die Region um Koblenz innovative Ausbildung und zukunftssichere, familienfreundliche, flexible Arbeitsplätze. Besuchen Sie unsere aktuellen Stellenangebote

Als Experte auf dem Gebiet der Bildverarbeitung entwickeln wir für Sie individuelle Systemlösungen, die anspruchsvolle Verfahren erfordern. Ihre Aufgabe bestimmt die Technologie: in der Lebensmittelindustrie - zum Film im Schienenverkehr - zum Film in der Automobilindustrie - zum Film in der Rohstoffindustrie - zum Film

Für automatisierte Prüf- sowie Messaufgaben in der Produktion.

Digitale Kamerasysteme ermöglichen mehr Qualität, Produktivität und Sicherheit in Arbeitsprozessen. Mittels automatisierter Sichtprüfungen und intelligenter Methoden zur Bildauswertung werden Produktionskosten drastisch gesenkt und Prozesse in der Qualitätskontrolle optimiert. Die Systeme sind branchenunabhängig einsetzbar, z. B. in der Automobilherstellung, in der Wartung von Schienenfahrzeugen und in der Lebensmittelproduktion. Zum Film

Das ARATEC Positioniersystem ist die innovative Entwicklung von PSI Technics für Positionieraufgaben im industriellen Bereich. Zum Film

Erfahren Sie in einer amüsanten Kurzgeschichte, warum ARATEC die beste Positionierlösung auf dem Markt ist. Film-Version für Anwender von Regalförderzeugen / RegalbediengerätenFilm-Version für Anwender von Kranen / Brückenkranen

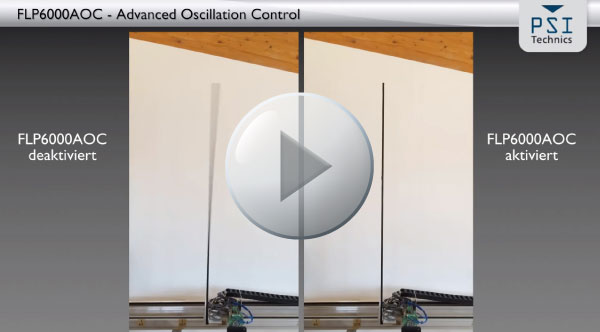

Erweiterungsmodul des ARATEC zur Reduzierung von Mastschwingungen an Regalbediengeräten. Der Versuchsaufbau demonstriert, dass Schwingungen mit aktiviertem FLP6000AOC-Modul sehr schnell kompensiert werden oder gar nicht erst auftreten, selbst unter dem Einfluss größter Störungen.

Lassen Sie sich unverbindlich von uns beraten

PSI Technics GmbH

An der Steinkaul 6a

56333 Winningen | Germany

TEL +49 (0) 2630 91590-0

FAX +49 (0) 2630 91590-99

info@psi-technics.com