(Hebezeuge Fördermittel, 9/2013)

Mit innovativen Verfahren konnten zahlreiche Ansätze zur Optimierung eines Hebersystems aus der Automobilindustrie ermittelt werden. Als ideal wurde ein Betrieb mit minimiertem Energieverbrauch, zeitlich optimierten Trajektorien und minimierter mechanischer Belastung angenommen, ohne den Durchsatz der Anlage zu reduzieren. Da der Heber ein mechatronisches System ist, dessen Kernkomponenten in enger Wechselwirkung stehen, dürfen diese nicht getrennt betrachtet werden. Mit einer Potenzialanalyse wurden die realen Bewegungen des Systems ermittelt und erste Potentiale für Optimierungen gezeigt. Alle real auftretenden Lastfälle und Fahrspiele wurden in einem Virtuellen Betrieb mithilfe von Finite-Elemente-Methoden, Mehrkörper- und Regelungsmodellen nachgebildet. Mit den verifizierten Erkenntnissen konnten die Vorzüge einer Positionsregelung unter Beweis gestellt werden.

Das Hauptziel der Untersuchung des Hebersystems bestand darin, Optimierungpotentiale aufzudecken, zu beschreiben und Ansätze bzw. Lösungswege zur Ausschöpfung dieser Potentiale darzustellen. Exemplarisch sollte ein bestehendes Hebersystem optimiert werden. Zur Untersuchung wurden die Potentialanalyse und der Virtuelle Betrieb von PSI Technics genutzt. Diese Methoden unterstützen die Auslegung von Systemen der Fördertechnik im Zusammenhang mit Modernisierungen oder Neuprojektierungen.

Als Beispiel wurde ein Heber XSB51 im Werk Wolfsburg der Volkswagen AG untersucht. Mit diesem System werden Rohkarossen und Einzelteile von Pkw zwischen den einzelnen Etagen einer Lackierhalle transportiert. Der Ablauf sieht dabei vor, dass die Anlage die Karossen und Einzelteile stets von oben nach unten transportiert. In seine Ausgangsposition bewegt sich der Heber in unbeladenem Zustand. Die Fahrbewegungen werden von einer SPS gesteuert. Eine Positionsregelung existiert nicht. Die einzelnen Positionen werden mit Schleichfahrten erreicht und per Näherungsschalter gestoppt. Lediglich der Frequenzumrichter hat eine Drehzahlregelung. Das System ist damit ein typischer Vertikalumsetzer, wie er in der Industrie häufig eingesetzt wird.

Um erste Optimierungspotentiale zu erschließen und einen Virtuellen Betrieb des Systems zu ermöglichen, wurde in einem ersten Schritt eine Potenzialanalyse durchgeführt, um folgende Aspekte zu untersuchen:

Für die Untersuchung des Systems wurden einzelne, besonders relevante Lastfälle ausgewählt. Als relevant gelten dabei solche, die häufig auftreten und/oder bei denen eine hohe Belastung des Systems zu erwarten ist (Tafel 1). Um den vorgesehenen Vergleich eines positionsgeregelten mit dem aktuell ungeregelten System durchführen zu können, war die Einführung von zwei zusätzlichen Lastfällen nötig, die sich nur hinsichtlich der Positionierung unterscheiden (Tafel 2).

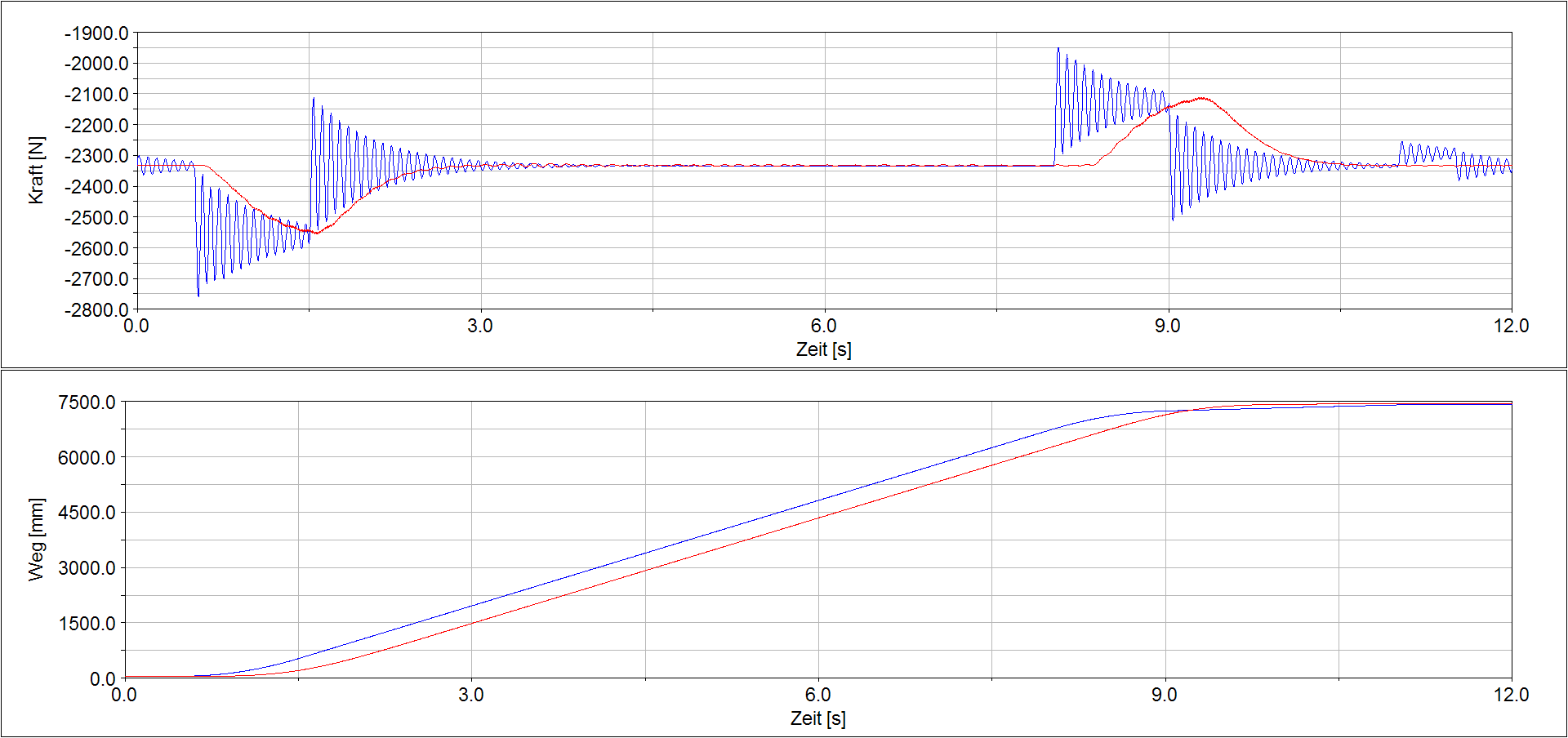

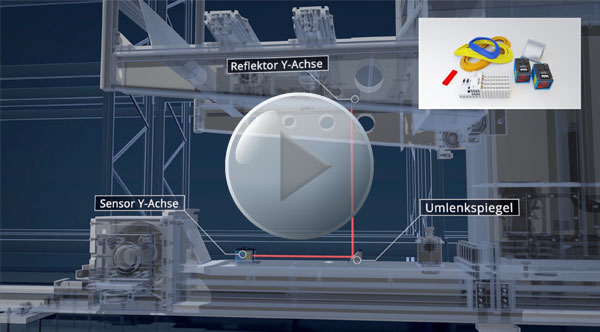

Bei der Bewegungsanalyse wurden die Fahrprofile des Systems mithilfe hochauflösender optischer Entfernungsmesser aufgenommen und ausgewertet. Das Ergebnis dieses Schritts sind Bewegungsabläufe entsprechend Bild 2.

Bei der Energieanalyse wurde die Energieaufnahme des Systems unter den verschiedenen Lastfällen gemessen und analysiert. Dazu wurden insgesamt 17 Messungen mit einer Dauer von jeweils rd. 50 s durchgeführt, um eine qualitative Aussage über den Energieverbrauch der Anlage treffen zu können. Ergebnisse sind im Bild 3 dargestellt.

Der Virtuelle Betrieb ist die Abbildung eines real existierenden Systems durch Rechenmodelle in einer Form, dass das virtuelle System - innerhalb gewisser Grenzen - wie ein reales betrieben werden kann. Dieses Verfahren dient bei PSI Technics beispielsweise zur Auslegung von Reglern bei gleichzeitiger Betrachtung der Belastungen und liefert eine möglichst genaue Vorhersage des späteren Systemverhaltens. Ein entscheidender Aspekt, der sich aus dem Virtuellen Betrieb ergibt, ist die Möglichkeit, einen Vergleich zwischen verschiedenen Systemkonfigurationen im Hinblick auf Mechanik, Elektrik oder Steuerungs- und Regelungstechnik durchzuführen. So wurden im Rahmen dieses Projekts die Belastungen, die in einem gesteuerten System auftreten, mit denen in einem geregelten System verglichen.

Um die reale Anlage möglichst gut im Rechner abbilden zu können, wird das Gesamtsystem in mehrere Teilsysteme gegliedert. Die Aufteilung orientiert sich dabei an den Komponenten des realen Vertikalumsetzers. Grundsätzlich wurde die Nachbildung des Systems in mehreren Schritten vorgenommen:

1. Finite Elemente:

2. Mehrkörpermodell:

3. Regelungsmodell:

An die Nachbildung kann sich die Simulation des Gesamtsystems in einer Co-Simulation zwischen Mehrkörper- und Regelungsmodell anschließen.

Um die aus dem Virtuellen Betrieb gewonnenen Erkenntnisse abzusichern, wurden diese am realen System abgeglichen. Dazu wurde der Heber an relevanten Stellen mit Dehnungsmessstreifen (DMS) versehen. Diese Messstellen waren vorher durch statische und dynamische FE-Rechnungen definiert worden. Zusätzlich wurde erneut die Messtechnik für eine Bewegungsanalyse in Betrieb genommen, um die mechanischen Spannungen gemeinsam mit der Kinetik des Systems messen zu können.

Unter Nutzung der Potentialanalyse und des Virtuellen Betriebs konnte PSI Technics dem Anlagenbetreiber umfangreiche Optimierungspotentiale für den Betrieb des Systems verdeutlichen. Die aus den Rechenmodellen gewonnenen Ergebnisse ließen sich mithilfe von Betriebsmessungen verifizieren, wobei gleichzeitig die Vorteile einer Positionsregelung dargestellt werden konnten.

Zum Teil erhebliche Verbesserungen sind erzielbar bei

Durch den Einsatz einer Positionsregelung können Schleichfahrten des Systems vollständig entfallen. Die Taktzeit des Systems lässt sich mit dieser Maßnahme um 5 % reduzieren. Gleichzeitig ist es möglich, die Taktzeiten dynamisch an den Produktionsprozess anzupassen. So können Pufferzonen verkleinert werden, und das Fördergut steht just-in-time zur Verfügung.

Fehlende Schleichfahrten und kürzere Taktzeiten reduzieren die Energieaufnahme des Systems bei jedem absolviertem Lastspiel. Durch den Einsatz moderner Antriebstechnik mit hoher Energieeffizienz kann eine Rückspeisung realisiert werden. Bezogen auf das dargestellte System mit seinen Lastspielen, ergibt sich ein Einsparungspotenzial von 354 %. Um das gleiche Maß sinken auch die CO2-Emissionen. Je Heber werden pro Jahr bis zu 859,2 kg ausgestoßenes CO2 vermieden.

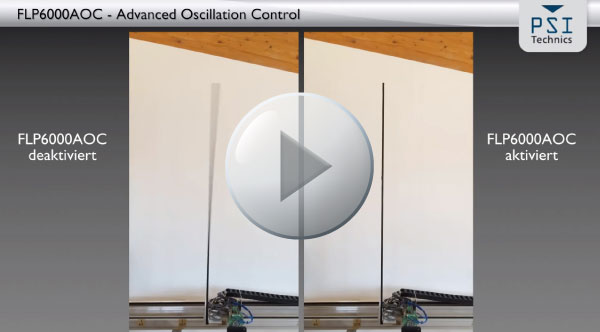

Positionsregelung, verbesserte Antriebstechnik und Optimierungen hinsichtlich des Belade- und Entladevorgangs sorgen für eine Verringerung der mechanischen Belastung um rd. 10 % in den Spitzen (Bild 6). Darüber hinaus werden auftretende Schwingungen deutlich reduziert. Verbaute Komponenten werden auf diese Weise erheblich weniger beansprucht. Der Wartungsaufwand sinkt, und die Lebensdauer der Anlage wird erhöht.

Aus den gewonnenen Erkenntnissen konnten die Grundlagen für einen werksinternen Standard zur Umrüstung bestehender baugleicher Hebersysteme erarbeitet werden. Der Betreiber hat den Umbau einer ersten Anlage bereits avisiert. Auch bei Planung und Umsetzung von Neuanlagen finden diese Ansätze künftig Anwendung.

Kontakt:

PSI Technics

Karl-Heinz Förderer

An der Steinkaul 6a

D-56333 Winningen

Tel.: +49 (0) 2630 91590-0

E-Mail: info@psi-technics.com

Verstehen. Hinterfragen. Konsequent weiterdenken: Das ist unser Kerngeschäft. Wir nutzen unsere langjährigen Kenntnisse sowie modernste Methoden und Techniken um Digitalisierung und Automatisierung individualisiert und pragmatisch in die Wertschöpfungsketten unserer Kunden zu integrieren. So schaffen wir die Basis für Mehrwert – jetzt und in Zukunft.

AUTOMATISIEREN. OPTIMIEREN. QUALITÄT PRÜFEN. ENERGIE EINSPAREN.

Partnerschaften mit Gewinn für alle Beteiligten: Auf der Basis des engen Zusammenspiels des Applikations- und Branchen-Know-how im Bereich IIoT Technology und Industrial Edge, der Siemens-Produkt- und System-Erfahrung und der AWS-Cloud-Expertise entstehen für unsere Kunden maßgeschneiderte Lösungen und damit klare Wettbewerbsvorteile im Markt.Erfahren Sie mehr...

Tauchen Sie ein in die Welt der PSI Technics, dem Kompetenzzentrum für Digitalisierung und Automatisierung. Wir begleiten Ihre technischen und industriellen Prozesse in die Zukunft.

Sie können auch über unsere Kontaktseite einen Termin für Ihre persönliche Guided Tour vereinbaren. Digitalen Showroom jetzt besuchen

Seit dem 21.03.2022 finden Sie uns an unserem neuen Standort An der Steinkaul 6a in 56333 Winningen im Industrie- und Gewerbegebiet "Am Flugplatz". Sehen Sie hier die Highlights des Neubaus

Von Personal- und Führungskräftetrainern längst als "Hidden Champion" unter den Arbeitgebern in Rheinland-Pfalz erkannt, baut PSI Technics sein Team stärker aus. Gesucht werden Informatiker der Bildverarbeitung / Computervisualistik, Software-Ingenieure, Ingenieure der Elektro- / Regelungstechnik und Mechatronik, Techniker sowie Administrationskräfte. PSI Technics bietet für die Region um Koblenz innovative Ausbildung und zukunftssichere, familienfreundliche, flexible Arbeitsplätze. Besuchen Sie unsere aktuellen Stellenangebote

Als Experte auf dem Gebiet der Bildverarbeitung entwickeln wir für Sie individuelle Systemlösungen, die anspruchsvolle Verfahren erfordern. Ihre Aufgabe bestimmt die Technologie: in der Lebensmittelindustrie - zum Film im Schienenverkehr - zum Film in der Automobilindustrie - zum Film in der Rohstoffindustrie - zum Film

Für automatisierte Prüf- sowie Messaufgaben in der Produktion.

Digitale Kamerasysteme ermöglichen mehr Qualität, Produktivität und Sicherheit in Arbeitsprozessen. Mittels automatisierter Sichtprüfungen und intelligenter Methoden zur Bildauswertung werden Produktionskosten drastisch gesenkt und Prozesse in der Qualitätskontrolle optimiert. Die Systeme sind branchenunabhängig einsetzbar, z. B. in der Automobilherstellung, in der Wartung von Schienenfahrzeugen und in der Lebensmittelproduktion. Zum Film

Das ARATEC Positioniersystem ist die innovative Entwicklung von PSI Technics für Positionieraufgaben im industriellen Bereich. Zum Film

Erfahren Sie in einer amüsanten Kurzgeschichte, warum ARATEC die beste Positionierlösung auf dem Markt ist. Film-Version für Anwender von Regalförderzeugen / RegalbediengerätenFilm-Version für Anwender von Kranen / Brückenkranen

Erweiterungsmodul des ARATEC zur Reduzierung von Mastschwingungen an Regalbediengeräten. Der Versuchsaufbau demonstriert, dass Schwingungen mit aktiviertem FLP6000AOC-Modul sehr schnell kompensiert werden oder gar nicht erst auftreten, selbst unter dem Einfluss größter Störungen.

Lassen Sie sich unverbindlich von uns beraten

PSI Technics GmbH

An der Steinkaul 6a

56333 Winningen | Germany

TEL +49 (0) 2630 91590-0

FAX +49 (0) 2630 91590-99

info@psi-technics.com